Подготовительный цех не зря называют «сердцем» шинного производства. Процесс изготовления резиновых смесей очень сложный, но главное, крайне ответственный. Ведь от точности всех параметров зависит качество смеси и конечный результат – готовая шина и ее эксплуатационные характеристики: устойчивость к механическим повреждениям, износ протектора, гарантийный пробег…

Сегодня идет широкомасштабная модернизация оборудования ОАО «Белшина» всех производств, в том числе и подготовительного. В своем арсенале три технологических завода насчитывают около 40 единиц резиносмесительного оборудования, которое также требует обновления. Это оборудование довольно дорогое и заменить все машины – сложный и долгий процесс. В настоящее время приобретено 8 линий резиносмешения, но это только 20% процентов парка резиносмесителей. Соответственно напрашивается вывод: для того чтобы дальше решать задачи, поставленные перед производством, надо попытаться использовать имеющиеся резервы, то есть, провести модернизацию имеющегося оборудования, а конкретно – систем управления резиносмешением и дозированием.

У специалистов цеха КИПиА такая задумка появилась после успешной модернизации резиносмесителя № 5 в подготовительном цехе ЗКГШ, которую они провели собственными силами. Тогда и было принято решение о проведении такой же работы на ЗСКГШ, где существующая здесь система управления резиносмесителями выполнена на элементах производства 70-х годов. Естественно, она уже морально и физически устарела и не соответствует современным требованиям при производстве резиновых смесей. Немаловажно и то, что в ней не была предусмотрена возможность анализа и хранения информации с целью ее дальнейшей обработки для повышения качества выпускаемой продукции.

Точность дозирования и информационный архив

Я не думаю, что всем будут интересны подробности проведенного нашими специалистами процесса реконструкции, а вот результат достоин того, чтобы о нем рассказать обстоятельно. Прежде всего, современная модернизированная система управления резиносмесителя – это исключительно новый подход к решению задач по технологии режимов смешения, который отвечает современным требованиям производства. Сегодняшняя система управления выполнена с целью поддержания в работоспособном состоянии электронной части системы и повышения ее функциональных возможностей. Назову лишь некоторые, преимущества которых, на мой взгляд, может оценить любой, даже несведущий в технике человек.

Например, весовое хозяйство модернизированной системы выполнено на базе тензометрических датчиков. Высокая разрешающая способность электронных весов и применение частотных приводов для дозирования сыпучих ингредиентов позволили повысить точность навески в 3 – 4 раза и тем самым поднять качество резиновой смеси.

Автоматизированное рабочее место оператора (АРМО) на базе персонального компьютера предназначено для ввода рецептов смесей,  программ разгрузки и смешения, а также сбора информации от датчиков о текущем состоянии системы, архивирования процессов дозирования и смешения, выявления аварий и неисправностей.

программ разгрузки и смешения, а также сбора информации от датчиков о текущем состоянии системы, архивирования процессов дозирования и смешения, выявления аварий и неисправностей.

Экономический бонус

Конечно, это далеко не все преимущества проекта модернизации. И не только в плане бонусов от техники, но и в отношении экономии средств предприятия: проведение таких работ сторонними организациями стоит довольно дорого. А еще, как показывает жизнь, то, что сделано собственными руками, работает долго и надежно. И, конечно, приятно, что нашу работу высоко оценили технологи подготовительного цеха и ведущие специалисты ЦЗЛ, которые в этой реконструкции видят реальную возможность улучшить качество резиновых смесей для ЦМК-шин.

Есть проекты, есть команда: будем работать

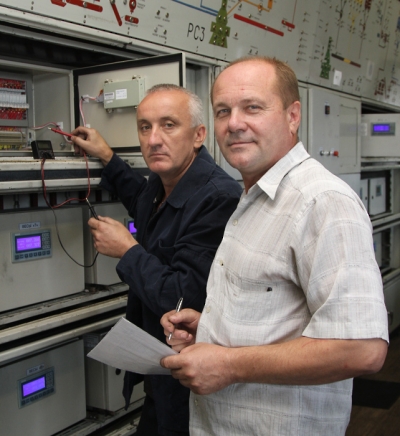

Любая модернизация сопряжена с различными проблемами. Немало их было и при реализации этого проекта, все участники которого очень благодарны главному инженеру ЗСКГШ О.В.Быстрику за поддержку и организационную помощь. Также хочется отметить слаженную работу специалистов двух подразделений цеха КИПиА и подготовительного цеха, которые на этот период стали одной командой и выполнили свою работу на высоком профессиональном уровне. Не считаясь со временем и рамками своих должностных инструкций,

добросовестно и вдохновенно трудились на проекте «подготовители» старший мастер АСУТП В.В.Свидро, мастер В.Н.Завьялов, слесари  М.А.Маржевич и В.П.Бородавко. Было приятно видеть, что им небезразлична судьба своего подразделения и они искренне заинтересованы в модернизации технологического оборудования.

М.А.Маржевич и В.П.Бородавко. Было приятно видеть, что им небезразлична судьба своего подразделения и они искренне заинтересованы в модернизации технологического оборудования.

Основная нагрузка по внедрению проекта легла на плечи специалистов цеха КИПиА – ведущих инженеров АСУТП П.Н.Гончаренко, Н.Л.Новиковой и Н.Н.Киреева, которые доводили и внедряли данный проект до полной эксплуатации резиносмесителя под нагрузкой, и слесарей нашего цеха И.А. Януса и Д.В Бержанина, проводивших монтажные и наладочные работы. Это профессионалы высочайшего класса, неоднократно доказывавшие свою компетентность при различных модернизациях на предприятии.

Безусловно, приятно осознавать, что наше техническое творчество находит отражение в производственных достижениях «Белшины» – ведь главной целью каждого проекта является повышение качества выпускаемых резиновых смесей, от которых всецело зависит и качество будущих шин.

Надеюсь, что и над другими проектами по реконструкции следующих резиносмесителей мы будем работать такой, уже сложившейся, командой.

Игорь МАРШИН, главный метролог ОАО «Белшина».

Фото Игоря ДРАПЕЗВ.